ASSETSVALUE apporte une traduction économique des décisions stratégiques sous forme de valorisation des profits et du manque à gagner, permettant de dégager le maximum de gains tangibles pour une organisation, et mettre en avant des décisions stratégiques avec de puissants arguments, à la fois techniques et financières.

Success case →

Plan de renouvellement d'actifs de production d'énergies renouvelables

|

La DUREE DE VIE REELLE est

%

plus longue que la durée de vie estimée par le constructeur |

Le MANQUE A GAGNER compte tenu du plan de renouvellement actuel est égal à

%

de la valeur à neuf pour chaque alternateur* *d'une valeur de quelques millions d'euros |

La DETTE GRISE équivaut à

%

de la valeur à neuf du parc* dans le plan de renouvellement actuel

* parc d'une vingtaine d'alternateur |

|

Besoin du client:

L'entreprise spécialisée dans la production d'énergie renouvelable hydro électrique, possède un parc d'une vingtaine d'alternateurs pour lesquels la question du renouvellement se pose. Un plan de renouvellement a été donc envisagé en tenant compte de la durée de vie estimée par le constructeur, pour maintenir les performances attendues de production de ces alternateurs. Une contrainte budgétaire et organisationnelle propre à l'entreprise ne permet d'effectuer qu'un remplacement d'alternateur tous les deux ans. L'entreprise souhaite estimer l'exposition aux risques auxquels elle s'exposait compte tenu de ces contraintes Vertical Divider

|

→ ASSETSMAN a proposé des solutions en utilisant son outil ASSETSVALUE (outil d'aide à la décision dans la conduite de gestion d'actifs). En réalisant des études d'optimisation Risque / Coût, ASSETSMAN a pu fournir avec précision les calculs de: • La DUREE DE VIE REELLE des alternateurs à partir de la modélisation de leur fiabilité. • La détermination du moment opportun de remplacement à l'identique des alternateurs et estimation du MANQUE A GAGNER si on se décale de cet optimum • La DETTE GRISE* à laquelle l'entreprise s'expose avec ses contraintes organisationnelles actuelles. *dette grise : cumul du manque à gagner généré par les reports de renouvellement. |

Optimisation des intervalles de maintenance préventive

|

Nouvel intervalle de maintenance calculé

Remplacer l'outil tous les

ans

|

Economie de

K$ / année

Comparé à la situation actuelle

ans

|

Economie de

K$ / année

Comparé à un intervalle de maintenance préventive plus resserré :

ans

|

|

Besoin du client:

L’intervalle de maintenance préventive d’un équipement pose problème au client. Il suit les orientations du fabricant, en renouvelant tous les 10 ans son outil de levage. Constatant un niveau de casse de l’outil de 5% avant 7 ans, il souhaitait revoir les intervalles de maintenance préventive de son outil. Les contraintes de maintenance de l’outil sont les suivantes : • Coût de remplacement: 470K€ • Temps d’intervention: 10 jours Vertical Divider

|

→ • Valoriser le coût de revient de la tâche de maintenance préventive actuelle • Définir l’intervalle de maintenance pour lequel le coût de revient est le plus faible • Valoriser le gain entre le résultat Assetsman et la politique actuelle du client |

Optimisation des grands arrêts de maintenance

|

Simulation de

tâches de maintenance préventives différentes

|

Planification de

arrêt sur

en moins par an ou 1 arrêt de moins par an

|

Economie de

% sur les coûts annuels des grands arrêts

|

|

Besoin du client:

Le client souhaite réduire le cout de ses grands arrêts de maintenance annuels à moindre risque. Deux cas à traiter regroupant 70 équipements de 4 familles différentes. Le coût des grands arrêts actuels se situe entre 1 et 4 millions d’euros. Vertical Divider

|

→ • Valoriser avec précision le cout annuel des grands arrêts du client • Déterminer pour chacune taches les moments opportun de réalisation • Converger pour toutes ces taches vers un Optimum commun au meilleur compromis risque/coût • Valoriser le gain entre le résultat Assestman et la politique actuelle du client |

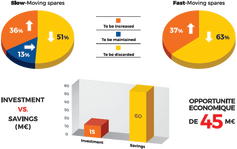

Optimisation de la gestion des pièces de rechanges ou des stocks

|

Besoin du client:

Politique de stockage des pièces de rechanges (PdR) jugée trop conservatrice par le client. Il souhaite mettre en place une démarche d’évaluation et d’optimisation de la politique de stockage afin de réaliser des économies. L’étude concerne 45 000 PdR, 3 usines de production comportant 10 stations indépendantes. Politique de stockage actuelle prudente car le client doit assurer en continue l’approvisionnement en électricité et en eau. L’objectif pour le client est de définir quelles sont les PdR stratégiques/consommables dont le stock doit être diminué, maintenu ou augmenté. Vertical Divider

|

→ • Valoriser le stock actuel du client en terme de cout et de risque • Définir un niveau de risque consenti par le client • Remanier le stock en fonction de ce risque consenti • Définir la nouvelle politique de stockage • Valoriser le gain entre le résultat Assetsman et la politique actuelle du client |

Optimisation des grands arrêts de maintenance

|

Suppression de

% des opérations de contrôle en maintenance et revue des standards TPM

|

Gain de

heures de main d'oeuvre |

Diminution de l'indisponibilté machine pour maintenance préventive de l'ordre de

heures

|

|

Besoin du client:

Disponibilité des équipements jugée insuffisante par le client. Il souhaite mettre en place une démarche d’amélioration de la disponibilité des outils de production, et notamment : • Réduire les taux de panne • Réduire les anomalies récurrentes • Réduire les périodes d’indisponibilité pour la maintenance préventive Vertical Divider

|

→ • Mettre en oeuvre la méthode CBA (Core Business Analysis) : identification des équipements qui entravent l’atteinte des objectifs de disponibilité (goulot d’étranglement) • Réaliser des formations aux méthodes RCM et RCA (plus d’une centaine de personnes formées) • Réaliser 9 études pilotes pour l’ensemble des ateliers concernés • Accompagner les équipes dans le cadre de la démultiplication de la démarche sur site |